2022-03-21

许多技术结构采用某种形式的钢结构。无论是集装箱船、铁路车辆、桥梁还是风力涡轮机塔架,这些结构中都可能有着数百米的焊缝。因此,如果使用传统的工业工艺,例如金属活性气体焊接或埋弧焊,会出现这样那样的问题:由于电弧强度低,所消耗的大部分能量并没有真正用于焊接过程,而是以热量的形式损失给组件。焊后处理所需的能量通常与焊接过程本身所需的能量相似。“这些能源密集型工艺会对材料造成严重的热损伤,并导致结构严重变形,之后需要进行非常昂贵的矫直工作。”弗劳恩霍夫 IWS 激光束焊接小组负责人 Dirk Dittrich 博士强调说。

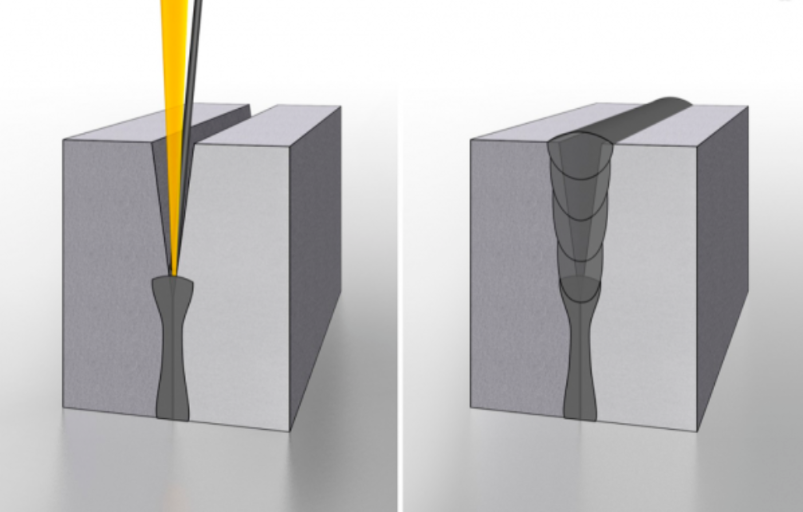

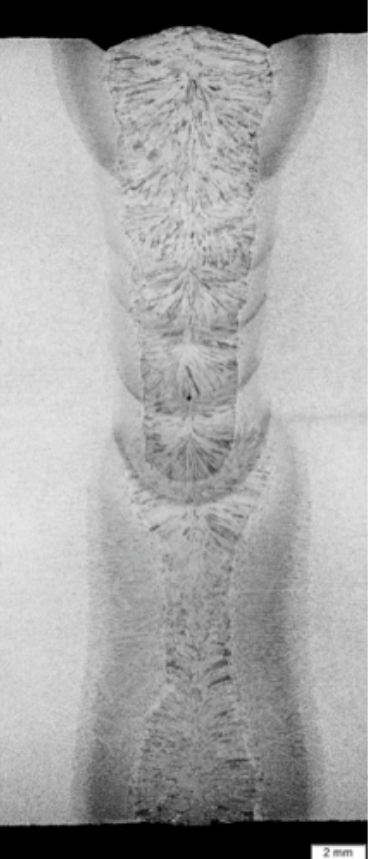

由 Dittrich 博士领导的一组研究人员与工业合作伙伴一起开发了一种节能替代方案,作为“VE-MES - 节能和低失真激光多道窄间隙焊接”项目的一部分。激光多道次窄间隙焊接(激光 MPNG,见下图)使用市售的高功率激光,由于其层数减少和焊缝体积大大减少,因此从传统方法中脱颖而出。Dittrich 博士在报告中提到了该焊接工艺的主要优势:

新工艺在焊缝质量方面也很出色——焊缝明显更细,边缘几乎平行,而在传统焊接工艺中,焊缝是 V 形的。“如果将激光焊接用于钢结构工艺,它将成为德国中型企业的独特卖点,并在国际竞争中巩固其市场地位,”Dittrich 自信地说。“我们正在为该行业提供一种高效的焊接技术形式,由于其具有成本效益的应用和资源节约型生产过程,它将彻底改变钢结构。”

对于一米长的焊缝,与埋弧焊相比,厚度为 30 毫米的板材的成本可以降低 50%,包括随后的矫直过程。对于厚度小于 20 毫米的薄板,也常用金属活性气体焊接工艺,潜在的成本节约甚至更高,高达 80%。对于大公司来说,仅焊接填充材料每年就可以节省超过 100,000 欧元的成本。此外,所使用的激光束源由于其高效率(约 50%)和良好的工艺效率(减少 80% 的能量输入),为阻止能源成本上升提供了巨大的潜力。有了这种实际适用性的证据,该方法现在可以扩展到其他应用。