激光-电弧复合焊接设备能焊接哪些材料?

激光-电弧复合焊接设备能焊接碳钢、不锈钢、高强钢、铝合金、钛合金等金属材料

什么是焊缝质量

焊缝质量是指焊接产品符合设计技术要求的程度。 焊接质量不仅影响焊接产品的使用性能和寿命,更重要的是影响人身和财产安全。

焊缝质量分为外观质量和内在质量。外观质量分为一级、二级和三级,而内在质量则通过探伤检验来评定。具体来说:

一级焊缝:不允许存在裂纹、未融合、未焊透和条状缺陷。

二级焊缝:不允许存在裂纹和未融合,但允许存在其他轻微缺陷。

三级焊缝:允许存在一定数量的缺陷,如气孔和咬边,但数量和程度有严格限制。

超过三级者为四级焊缝,为不合格。

探伤检验:一级和二级焊缝必须经探伤检验,并符合设计要求和施工及验收规范的规定。

表面质量:一级和二级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷,而三级焊缝允许一定程度的缺陷

焊接里面:1G,2G,3G,4G,5G,6G 是什么意思?

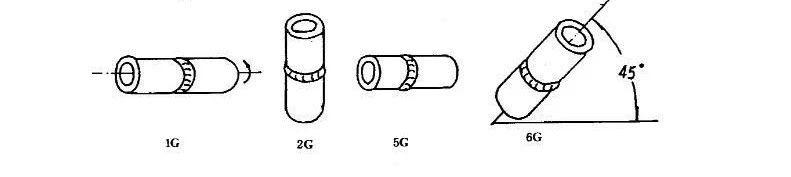

导言 手机已经十分普遍了,大家基本上都知道 1G、2G、3G、4G、5G 网络是什么意思。其 实在机械行业,也有一个关于 1G、2G、3G、4G、5G、6G 的划分标准,这个标准就是 焊接行业关于焊缝位置的划分。今天咱们了解一下。 1.坡口焊缝的位置区分为:1G、2G、3G、4G、5G、6G 进行区分,分别表示平焊、横焊、 立焊、仰焊、管道水平固定焊和管道斜 45 度固定焊。

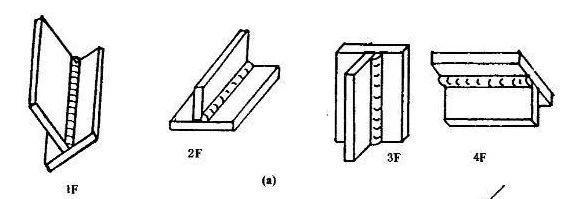

2.板材角焊缝分为:1F、2F、3F 和 4F,分别是船型焊、横焊、立焊和仰焊。

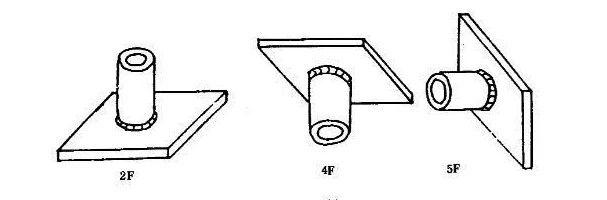

3.管板或管角焊缝分为:1F、2F、2FR、4F 和 5F,分别是 45 度转动焊、横焊(管轴 线垂直)、管轴线水平(转动)焊、仰焊管轴线水平(固定)焊。

平焊的简介

1G 就是平焊。

焊 接 特 点 :

1 .熔 焊 金 属 主 要 依 靠 自 重 向 熔 池 过 度 。

2 .熔 池 形 状 和 熔 池 金 属 容 易 保 持 、 控 制 。

3 .焊 接 同 样 板 厚 的 金 属 ,平 焊 位 置 的 焊 接 电 流 比 其 他 焊 接 位 置 的 电 流 大 , 生 产 效 率 高 。

4 .熔 渣 和 熔 池 容 易 出 现 混 搅 现 象 , 特 别 是 焊 接 平 角 焊 缝 时 , 熔 渣 容 易 超 前 而 形 成 夹 渣 。 酸 性 焊 条 熔 渣 与 熔 池 不 易 分 清 ; 碱 性 焊 条 两 者 比 较 清 楚 ;

5 .焊 接 参 数 和 操 作 不 当 时 , 易 形 成 焊 瘤 、 咬 边 和 焊 接 变 形 等 缺 陷 。

6 .单 面 焊 背 面 自 由 成 型 时 , 第 一 道 焊 缝 容 易 产 生 焊 透 程 序 不 均 、 背 面 成 型 不 良 等 形 象 。

焊 接 要 点 :

1 .根 据 板 厚 可 以 选 用 直 径 较 大 的 焊 条 和 较 大 的 焊 接 电 流 焊 接 。

2 . 焊 接 时 焊 条 与 焊 件 成 6 0 ° ~ 8 0 ° 夹 角 , 控 制 好 熔 渣 和 液 态 金 属 分 离 , 防 止 熔 渣 出 现 超 前 现 象 。

3 . 当 板 厚 ≤ 6 m m 时 , 对 接 平 焊 一 般 开 Ⅰ 型 坡 口 , 正 面 焊 缝 宜 采 用 φ 3 . 2 ~ 4 的 焊 条 短 弧 焊 接 , 熔 深 可 达 板 厚 的 2/ 3 ; 背 面 封 底 前 , 可 以 不 清 根 ( 重 要 结 构 除 外 ) , 但 熔 渣 要 清 理 干 净 , 电 流 可 以 大 些 。

4 .对 接 平 焊 若 有 熔 渣 和 熔 池 金 属 混 合 不 清 现 象 时 , 可 将 电 弧 拉 长 、 焊 条 前 倾 , 并 做 向 熔 池 后 方 推 送 熔 渣 的 动 作 , 防 止 夹 渣 产 生 。

5 .焊 接 水 平 倾 斜 焊 缝 时 ,宜 采 用 上 坡 焊 ,防 止 夹 渣 和 熔 池 向 前 方 移 动 , 避 免 夹 渣 。

6 .采 用 多 层 多 道 焊 时 , 应 注 意 选 好 焊 道 数 和 焊 接 顺 序 , 每 层 不 宜 超 过 4 ~ 5 m m。

7 . T 型 、 角 接 和 搭 接 的 平 角 焊 接 接 头 , 若 两 板 厚 度 不 同 , 应 调 整 焊 条 角 度 将 电 弧 偏 向 厚 板 一 边 , 使 两 板 受 热 均 匀 。

8.正 确 选 用 运 条 方 法

( 1) 焊 厚 ≤ 6 m m 时 , Ⅰ 型 坡 口 对 接 平 焊 , 采 用 双 面 焊 时 , 正 面 焊 缝 采 用 直 线 型 运 条 ,稍 慢 ;背 面 焊 缝 也 采 用 直 线 型 运 条 ,焊 接 电 流 稍 大 些 , 速 度 快 些 。

( 2)板 厚 ≤ 6 m m,开 其 他 形 式 的 坡 口 时 ,可 采 用 多 层 焊 或 多 层 多 道 焊 , 第 一 层 打 底 焊 宜 采 用 小 电 流 焊 条 , 小 规 范 电 流 、 直 线 型 运 条 或 锯 齿 形 运 条 焊 接 。 填 充 层 焊 接 时 , 可 选 用 较 大 直 径 的 焊 条 和 较 大 焊 接 电 流 的 短 弧 焊 。

( 3)T 型 接 头 平 角 焊 的 焊 脚 尺 寸 < 6 m m 时 ,可 选 用 单 层 焊 ,用 直 线 型 、 斜 环 形 或 锯 齿 形 运 条 方 法 ; 焊 脚 尺 寸 较 大 时 , 宜 采 用 多 层 焊 或 多 层 多 道 焊 , 打 底 焊 采 用 直 线 型 运 条 方 法 , 填 充 层 可 选 用 斜 锯 齿 形 、 斜 环 形 运 条 。

( 4) 多 层 多 道 焊 一 般 宜 选 用 直 线 型 运 条 方 法 焊 接 。

横焊的简介

2G 就是横焊。

焊 接 特 点 :

1 .熔 化 金 属 因 自 重 易 下 坠 于 坡 口 上 , 造 成 上 侧 产 生 咬 边 缺 陷 , 下 侧 形 成 泪 滴 型 焊 瘤 或 未 焊 透 缺 陷 。

2 .熔 化 金 属 与 熔 渣 易 分 离 , 略 似 立 焊 。

焊 接 要 点 :

1 .对 接 横 焊 开 坡 口 一 般 为 V 型 或 K 型 ,板 厚 3 ~ 4 m m 的 对 接 接 头 可 用 Ⅰ 型 坡 口 双 面 焊 。

2 .选 用 小 直 径 焊 条 , 焊 接 电 流 较 平 焊 时 小 些 , 短 弧 操 作 , 能 较 好 的 控 制 熔 化 金 属 流 淌 。

3 .厚 板 焊 接 时 , 除 打 底 焊 缝 外 , 宜 采 用 多 层 多 道 焊 。

4 .多 层 多 道 焊 时 , 要 特 别 注 意 控 制 焊 道 间 的 重 叠 距 离 。 每 道 叠 焊 , 应 在 前 一 道 焊 缝 的 1 / 3 处 开 始 施 焊 , 以 防 止 产 生 凹 凸 不 平 。

5 .根 据 具 体 情 况 , 保 持 适 当 的 焊 条 角 度 , 焊 接 速 度 应 稍 块 且 均 匀 。

6 .采 用 正 确 的 运 条 方 法 。

( 1) Ⅰ 型 对 接 横 焊 时 , 正 面 焊 缝 采 用 往 复 直 线 运 条 方 法 较 好 ; 稍 厚 件 宜 选 用 直 线 型 或 小 斜 环 形 运 条 , 背 面 用 直 线 型 运 条 , 焊 接 电 流 可 适 当 加 大 。

( 2) 采 用 其 他 坡 口 对 接 横 焊 , 间 隙 较 小 时 , 打 底 焊 可 采 用 直 线 运 条 ; 间 隙 较 大 时 , 打 底 层 采 用 往 复 直 线 型 运 条 , 其 他 各 层 当 多 层 焊 时 , 可 采 用 斜 环 形 运 条 , 多 层 多 道 焊 时 , 应 采 用 直 线 型 运 条 。

立焊的简介

3G 就是立焊。

焊 接 特 点 :

1 .熔 池 金 属 与 熔 渣 因 自 重 下 坠 , 容 易 分 离 。

2 .熔 池 温 度 过 高 时 , 熔 池 金 属 易 下 淌 形 成 焊 瘤 、 咬 边 和 夹 渣 等 缺 陷 , 焊 缝 不 平 整 。

3 . T 型 接 头 焊 缝 根 部 容 易 形 成 未 焊 透 。

4 .熔 透 程 度 容 易 掌 握 。

5 .焊 接 生 产 率 较 平 焊 低 。

焊 接 要 点 :

1 .保 持 正 确 的 焊 条 角 度 ;

2 .生 产 中 常 用 的 是 向 上 立 焊 ,向 下 立 焊 要 用 专 用 焊 条 才 能 保 证 焊 缝 质 量 。向 上 立 焊 时 焊 接 电 流 比 平 焊 时 小 1 0 %~ 1 5 %,且 应 选 用 较 小 的 焊 条 直 径 ( < φ 4 m m)

3 .采 用 短 弧 施 焊 , 缩 短 熔 滴 过 渡 到 熔 池 的 距 离 。

4 .采 用 正 确 的 运 条 方 法 。

( 1) T 型 坡 口 对 接 ( 常 用 于 薄 板 ) 向 上 立 焊 时 , 常 用 直 线 型 、 锯 齿 形 和 月 牙 形 运 条 法 施 焊 , 最 大 弧 长 不 大 于 6 m m。

( 2) 开 其 他 形 式 坡 口 对 接 立 焊 时 , 第 一 层 焊 缝 常 采 用 断 焊 、 摆 幅 不 大 的 月 牙 型 、 三 角 形 运 条 焊 接 。 其 后 各 层 可 用 月 牙 形 或 锯 齿 形 运 条 方 法 。

( 3) T 型 接 头 立 焊 时 , 焊 条 应 在 焊 缝 两 侧 及 顶 角 有 适 当 的 停 留 时 间 , 焊 条 摆 动 幅 度 应 不 大 于 焊 缝 宽 度 ,运 条 操 作 与 其 他 坡 口 形 式 的 立 焊 相 似 。

( 4) 焊 接 盖 面 层 时 , 焊 缝 表 面 形 状 决 定 于 运 条 方 法 。 焊 缝 表 面 要 求 稍 高 的 可 以 选 用 月 牙 形 运 条 ; 表 面 平 整 的 可 采 用 锯 齿 形 运 条 ( 中 间 凹 形 与 停 顿 时 间 有 关 ) 。

仰焊的简介

4G 就是仰焊。

焊 接 特 点 :

1 .熔 化 金 属 因 重 力 作 用 而 下 坠 , 熔 池 形 状 和 大 小 不 宜 控 制 。

2 .运 条 困 难 , 焊 件 表 面 不 宜 焊 的 平 整 。

3 .易 出 现 夹 渣 、 未 焊 透 、 焊 瘤 及 焊 缝 成 型 不 良 等 缺 陷 。

4 .融 化 的 焊 缝 金 属 飞 溅 扩 散 , 容 易 造 成 烫 伤 事 故 。

5 .仰 焊 比 其 他 位 置 焊 效 率 都 低 。

焊 接 要 点 :

1 .对 接 焊 缝 仰 焊 ,当 焊 件 厚 度 ≤ 4 m m 时 ,采 用 Ⅰ 型 坡 口 ,选 用 φ 3 . 2 m m 的 焊 条 , 焊 接 电 流 要 适 中 ; 焊 接 厚 度 ≥ 5 m m 时 , 应 采 用 多 层 多 道 焊 。

2 . T 型 接 头 焊 缝 仰 焊 , 当 焊 脚 小 于 8 m m 时 , 应 采 用 单 层 焊 , 焊 脚 大 于 8 m m 时 采 用 多 层 多 道 焊 。

3 .根 据 具 体 情 况 , 采 用 正 确 的 运 条 方 法 :

( 1) 焊 脚 尺 寸 较 小 时 , 采 用 直 线 型 或 直 线 往 复 型 运 条 , 单 层 焊 接 完 成 ; 焊 脚 尺 寸 较 大 时 , 可 采 用 多 层 焊 或 多 层 多 道 焊 运 条 , 第 一 层 应 采 用 直 线 型 运 条 , 其 余 各 层 可 选 用 斜 三 角 型 或 斜 环 型 运 条 方 法 。

( 2) 无 论 采 取 那 一 种 运 条 方 法 , 每 一 次 向 熔 池 过 度 的 焊 缝 金 属 均 不 宜 过 多 。 管道水平固定口就是 5G 位置。 管道 45°斜焊口就是 6G 位置。

焊接产生的形变

在焊接薄板大幅面多焊点时,往往易产生焊接变形,影响后期工件装配精

度和使用性能,焊接时一种局部加热的材料加工方式,焊接变形形成的原因是工件各部分焊接热输入不均匀,热胀冷缩不一致造成焊接变形,因此需要从变形产生的原因加以预防或改善:

优化工艺参数,减少热输入量,如增加激光峰值,减小焊接脉宽,在不影响焊接表面质量的前提下可有效减小焊接变形量;

降低焊接速度和平率,使单位时间内输入工件的热量减小,则焊接变形量随之减小;

优化焊接顺序,使工件各部分受热均匀,也是减小焊接变形的一种有效方法;

裂纹的预防

激光焊接主要生成的是热裂纹,在焊接铝合金和高碳高合金钢时常常产生裂纹,预防措施如下:

焊接某些牌号的铝合金或高碳高合金钢时,由于材料脆硬倾向大,在波形上需增加预热跟缓冷波段,以减少裂纹倾向或降低开裂程度,增加焊接强度;

在焊接接头选择设计时,尽量减少焊接应力的产生,降低焊接时的裂纹倾向;

选择合适的焊接材料,在同等性能的情况下,尽量选用裂纹倾向小的材料;

焊缝处产生裂纹

激光焊接时裂纹危害很大,严重影响工件的焊接强度,降低工件的使用寿命,因此预防裂纹有重要意义,激光焊接加热冷却时间快,加大了材料产生裂纹的几率,必须采取一定措施加以改善。

按照裂纹形成机理,裂纹可分成以下几类:

热裂纹,包括结晶裂纹、多变化裂纹和液化裂纹;

冷裂纹,包括延迟裂纹、淬硬脆化裂纹和低塑性脆化裂纹;

再热裂纹,主要指消除应力热处理裂纹和SR裂纹;

层状撕裂;

预防气孔产生的措施

气孔是激光焊接时的常见缺陷,应跟据气孔产生的机理采取相应的预防措施:

减小气孔来源:工件表面水、油污、氧化膜等融入熔池,发生冶金或物理,析出气体,当气体来不及溢出熔池,就会形成气孔,因此焊接前应做好工件清洗工作,甚至增加预热,可有效减小气孔产生几率;

延长熔池存在时间: 由于激光焊接的特性,其热循环时间快,熔池存在时间短,熔池中析出的气体往往来不及金属就凝固了,所以延长熔池存在的时间也是减少气孔产生的一个有效方法,具体做法可以延长焊接脉宽;

改变离焦量:焊接时,激光在焦点或负离焦位置焊接时,熔池反应剧烈,合金元素气化严重,往往成为产生气孔的气体来源,当改变离焦位置,使焊接能量更加柔和,则可减少金属元素气化形成的气孔;

焊缝内部产生气孔

气孔是激光焊接中最常见的缺陷,激光焊接热循环快,熔池存在的时间短,造成焊接时形成的气体来不及从熔池中溢出,从而形成焊接气孔。

激光焊接时常见的气孔一般可以分为以下几类:

氢气孔

一氧化碳气孔

小孔坍塌气孔

产生飞溅的具体原因,以及解决方法

激光峰值功率过高,形成焊接飞溅

焊接波形不合适,对高反射率材料未使用合适波形焊接

材料成份偏析,造成局部吸收率提高,形成焊接飞溅

工件表面有污物或非金属物质,造成吸收率提高,形成焊接飞溅

两工件之间或工件底部有低熔点物质,焊接时形成大量气体,造成飞溅

焊接部位形成中空的封闭空间,焊接时空间内的空气受热膨胀形成飞溅

点焊表面飞溅

1)激光焊接时产生飞溅的主要原因是激光功率密度过高,工件在短时间内吸收了大部分激光能量;

2)较多的激光能量,使材料严重气化,熔池反应剧烈形成焊接飞溅,飞溅不仅影响工件的外观和装配精度,更会影响焊接强度,造成产品不良;