2023-08-11

近年来,新能源汽车产销火爆,动力电池的需求量也在逐渐攀升。动力电池是整车的核心零部件,因此其上下游产业链也广受市场关注,动力电池的生产流程包括前端、中端和后端设备,设备的智能化水平和精度都会影响电池的效率和一致性,而随着动力电池持续扩产,也直接拉动着设备需求,作为动力电池的中游设备,激光焊接工艺发挥着重要作用,下文由星链将详细介绍~

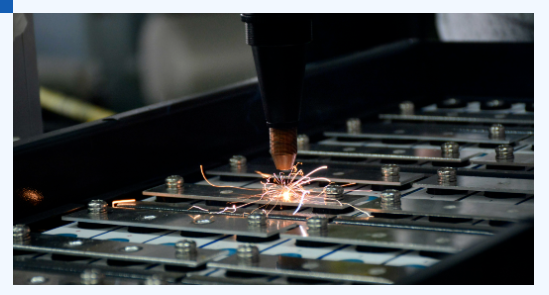

一、高效精密选用合理的焊接方法和工艺,直接关系到电池的生产成本、质量与安全性。作为电池生产的重要工艺环节,激光焊接对电池的一致性、稳定性与安全性有着重要的影响。因为动力电池激光焊接部位多、工艺难度较大、对焊接工艺的要求便更高。应用高效精密的激光焊接,可大程度提高汽车动力电池的安全可靠性和使用寿命,为新能源汽车动力电池技术的发展提供重要保障。

与其他焊接方式相比,激光焊接具有许多优势,如: (1)能够降低焊材损耗和被焊接工件的变形; (2)设备性能稳定且易于操作; (3)同时焊接质量与自动化程度也更高。 因此,激光焊接在工艺上的优势与其他方式相比较为明显。二、全融合激光焊接对于动力电池生产企业来说,是将正负极材料、隔膜和电解液等原材料化零为整的关键融合制造过程,同时也是整个动力电池生产流程中不可或缺的工艺。将原材料焊接成电池电芯、PACK模组等产品后,便能直接用于传统电子工具、电动自行车、储能电站以及新能源汽车领域。

此外,激光焊接在动力电池生产中的重要性也能从焊接设备的成本中体现。相比于原材料成本以吨为单位购入的持续性投入,激光焊接设备的价值数额在数十万至数百万人民币不等。在电池厂的投入中,激光焊接设备的占比通常在5-15%之间,在电池组PACK厂则占比更高,通常在10-40%之间。

三、全工艺动力电池的电芯从封装方式来看,可以分为圆柱、软包和方形三种类型。在所有类型的电池中,激光焊接工艺应用最**的为圆柱电池焊接,经激光焊接工序后,将单体电芯多个组装,便形成了应用于新能源汽车上的PACK电池组。

四、更智能市场上应用于动力电池的激光设备看起来可能“乱花渐欲迷人眼”,但达成作用却是殊途同归的。激光焊接设备根据工艺复杂程度与占用空间的差异,可分为:中试设备、全自动工作站和全自动流水线三种类型。

中试设备通常为单机半自动操作台,主要应用于初期中试产品的测试和小批量生产。

全自动工作站基本采用双剑合璧的模式,激光主机加上半封闭或全封闭式工作台,工作台上通常配备多工位夹具工装,适用于动力电池激光焊接和电池组PACK焊接的工艺单工序段全自动系统。

全自动流水线是全自动工作站的升级版,是将多个工作站连接起来,形成电芯焊接或电池组PACK焊接的完整智能自动化产线。

五、发展趋势近年,许多国内外动力电池企业在复杂的生产工序中,会根据焊接部件、工序的差异,选用最合适的焊接方式。并且随着新能源汽车行业迈向纵深发展,对动力电池的焊接精度、质量与装配都产生了更高需求,未来动力电池大规模采用激光焊接势在必行。